فولادهای آلیاژی

فولادهای آلیاژی انواعی از فولادها هستند که با عناصر مختلفی مانند مولیبدن، منگنز، نیکل، کروم، وانادیم، سیلسیم و بور آلیاژسازی شدهاند. این عناصر جهت افزایش خواصی همچون استحکام، سختی، مقاومت به سایش و چقرمگی به فولاد اضافه میشود.

مقادیر عناصر آلیاژی افزوده شده به فولاد میتواند از 1 تا 50 درصد وزنی آلیاژ متغیر باشد.

فولادهای آلیاژی به دو گروه فولادهای کمآلیاژ و پرآلیاژ طبقهبندی میشوند. مرز میان فولادهای کمآلیاژ و پرآلیاژ 5 درصد وزنی از عناصر آلیاژی افزودهشده، در نظر گرفته میشود.

علاوه بر فولادهای آلیاژی، فولادهای ساده کربنی نیز از مجموعه فولادهای پرکاربرد در صنعت است. در این نوشته، به ارائه توضیحاتی در ارتباط با انواع فولادهای کاربردی در صنعت پرداخته میشود.

فولادهای ساده کربنی:

فولاد ساده کربنی، آلیاژی است که آهن، عنصر سازنده اصلی آن است و همراه آن کربن (معمولا کمتر از 2/5 درصد) وجود دارد. فولادهای کربنی از مواد پرکاربرد در صنایع مختلف از جمله نفت و گاز است. حداقل 80 درصد از مواد به کار برده شده در صنایع نفت و گاز، از جنس فولادهای کربنی است. چرا که این فولادها، ارزان، در دسترس و با قابلیت تولید آسان هستند.

فولادهای پر آلیاژ

در فولادهای پر آلیاژ، مجموع عناصر آلیاژی آنها بیش از 5 درصد وزنی است . در فولادهای ضدزنگ، عنصر آلیاژی کروم ممکن است حتی تا 11 درصد بیشتر از درصد وزنی را به خود اختصاص دهد. یکی از مهمترین خواص فولاد پر آلیاژ، مقاومت بسیار بالای آنها در برابر خوردگی است. افزودن نیکل و مولیبدن نیز میتواند باعث بالارفتن چنین مقاومتی در برابر خوردگی شود. یکی دیگر از ویژگی فولادهای پرآلیاژ قابلیت عناصر آلیاژی برای ایجاد یک فاز چندگانه خاص و تثبیت آنها است.

فولادهای کمآلیاژ

فولادهای کمآلیاژ به آن دسته از فولادها اطلاق میشود که مجموع عناصر آلیاژی آنها عمدتا کمتر از 5 درصد است و معمولا در هنگام تولید تحت فرآیندهای عملیات حرارتی، نرمالیزاسیون و برگشت قرار میگیرند. همچنین این دسته از فولادها، قابلیت جوشکاری نیز دارند ولی انجام عملیات حرارتی منطقه جوش برای جلوگیری از ایجاد ترکهای جوشکاری ضروری است. برای اکثر فولادهای کمآلیاژ کمکربن، اولین هدف از افزودن عناصر آلیاژی، افزایش سختیپذیری و بهینهسازی خواص مکانیکی و چقرمگی پس از عملیات حرارتی است.

برخی از خواص قابل توجه فولادهای کمآلیاژ به شرح زیر است:

- استحکام تسلیم بالا

- توانایی تحمل دمای بالا

- استحکام خستگی خوب

- مقاوم به اکسیداسیون

- مقاوم به واکنش با هیدروژن

- شکلپذیری در دماهای پایین

دستهبندی فولادهای کم آلیاژ

به طور کلی فولادهای کمآلیاژ بر دو اساس قابل طبقهبندی هستند:

الف) بر اساس ترکیب شیمیایی مانند فولادهای نیکلدار، فولادهای نیکل – کروم، فولادهای مولیبدندار و فولادهای کروم – مولیبدن.

ب) بر اساس عملیات حرارتی مانند فولادهای کمآلیاژ کوئنچ – تمپرشده ، فولادهای نرماله – تمپرشده و فولادهای کمآلیاژ آنیل شده.

به دلیل طیف گسترده ترکیبات شیمیایی ممکن و این واقعیت که برخی از این فولادها در بیش از یک دسته از گروههای عملیات حرارتی قرار میگیرند، در بعضی موارد تداخلی میان این گروهبندیها اتفاق میافتد. در این مطلب چند گروه اصلی از فولادهای کمآلیاژ بررسی میشود و در انتها به بیان مثالی از هر گروه عنوان شده پرداخته میشود.

فولادهای دارای کروم-مولیبدن ( Chromium-Molybdenum Steels )

این دسته از آلیاژها، معروف به فولادهای کمآلیاژ مقاوم به حرارت و دارای 9 – 0/5 درصد کروم و 0/5 تا 1 درصد مولیبدن هستند. میزان کربن این دسته از فولادها معمولا کمتر از 0/2 درصد است. عنصر کروم مقاومت به خوردگی را بهبود میبخشد در حالیکه افزودن مولیبدن استحکام در دماهای بالا را افزایش میدهد. این فولادها معمولا در شرایط نرماله – تمپرشده، کوئنچ – تمپرشده و یا حالت آنیل تولید میشوند. فولادهای کروم – مولیبدن به صورت گسترده در صنایع نفت و گاز ، سوختهای فسیلی و نیروگاههای هستهای مورد استفاده قرار میگیرند.

در حال حاضر، گروه صنعتی فولاد کاربین در حال تولید این گروه از فولادها مانند گریدهای 1/7258 (24CrMo5) و 1/8070 است که از فولادهای پرکاربرد در صنایع هوایی، مخازن تحت فشار و چرخدندهها هستند.

فولادهای نیکل دار ( Nickel Steels)

فولادهای نیکلدار، فولادهایی هستند که در دماهای پایینتر، استحکام بالاتر ولی شکلپذیری و چقرمگی کمتری از خود نشان میدهند و همین موضوع سبب افزایش احتمال شکست ترد آنها میشود. به طور کلی، فولادهای نیکلدار، فولادهای مناسبی برای کاربردهای دما پایین هستند و برای افزایش چقرمگی آنها در دماهای پایین، 2/5 تا 3/5 درصد نیکل به فولادهای کربنی افزوده میشود. نیکل میتواند استحکام فاز فریت زمینه را از طریق تشکیل دانههای ریز، در دماهای کمتر از دمای شروع استحاله آستنیت، افزایش دهد. قابل ذکر است که علاوه بر انجام عملیات نرمالیزاسیون در هنگام تولید فولادهای کمآلیاژ دما پایین، عملیات حرارتی کوئنچ – تمپر نیز برای افزایش خواص مکانیکی آنها صورت میگیرد.

فولادهای فنر ( Alloy spring steel )

از فولادهای فنر در بارگذاریهای ضربهای و ناگهانی و همچنین در هنگام واردشدن تنشهای بالا به قطعه استفاده میشود. این دسته از فولادها قابلیت تحمل گسترهی دمایی بالاتری نسبت به فولادهای فنر پرکربن دارند و تحت عملیات حرارتیهای آنیل و یا پیش- تمپر مورد استفاده قرار میگیرند. سیلسیم عنصر اساسی در فولادهای فنر آلیاژی است. به عنوان مثال، فولادهای فنر 1/7103، 1/7176، 1/8159 که دارای ویژگیهایی از قبیل قابلیت ایجاد چقرمگی و استحکام بالا در شرایط عملیات حرارتیشده با حفظ استحکام خستگی خوب هستند، در گروه صنعتی فولاد کاربین تولید و به بازار عرضه میگردند. به عنوان مثال ترکیب شیمیایی یک فولاد فنر آلیاژی در جدول زیر آمده است:

| Manganese | Silicon | Carbon |

| 1 – 0/7 % | 1.8 – 1.5 % | 0.6 – 0.52 % |

فولادهای آلیاژی ساختمانی ( Constructional alloy Steels )

این فولادهای آلیاژی دارای مقادیر کمی عناصر آلیاژی هستند. مجموع عناصر آلیاژی در این فولادها در محدودهی 6 – 0/25 درصد است. این گروه از فولادها در صنایعی همچون ساختمانسازی، کشتیسازی، راهسازی و … استفاده میشوند. همچنین از آنها در تولید تجهیزات و قطعات اتومبیل مانند شفت، چرخدنده، پیچ، فنر،پیستون و لولههای اتصالی بهره میبرند. به عنوان مثال از این گروه فولادها میتوان گریدهایی مانند St37، St52 و St44 و … نام برد که در حال حاضر از جمله فولادهای تولیدی در گروه صنعتی فولاد کاربین است.

فولادهای سختشونده سطحی ( Case hardening Steels )

فولادهای سختشونده سطحی دارای کربن نسبتا کمی در محدوده 0/3 – 0/1 درصد هستند. از این فولادها در کاربردهایی که نیاز به سختی بالا در سطح قطعه است، استفاده میشود. فرآیند سختکاری سطحی این فولادها شامل سه مرحله به ترتیب زیر است:

1- کربندهی/ نیتریددهی

2- سختکاری (کوئنچ)

3- بازگشت (تمپر)

در این فولادها برای افزایش درصد کربن سطح تا تقریبا 0/8 درصد، از فرآیندهای نفوذی استفاده میشود. سختی سطح و خواص مغز قطعه از طریق عملیات سختکاری و تمپر حاصل میشود. در نهایت، این عملیات منجر به ایجاد سطحی سخت و مقاوم به سایش میشود که در برابر ضربه هم مقاوم است. فولاد کاربین با قابلیت تولید گریدهای مختلفی از این نوع فولادها مانند 1/7131 ، 1/7147 ، 1/6587 و …. که در ساخت قطعاتی همچون پیچ و مهره، پیستون و ابزار برش بسیار پرکاربرد هستند، آمادهی ارائه این محصولات به مشتریان است.

فولادهای کمکربن کوئنچ-تمپر

این دسته از فولادها دارای ترکیبی از خواص مانند استحکام تسلیم بالا ( MPa 350-1350 )، استحکام کششی بالا به همراه چقرمگی خوب، شکلپذیری، مقاومت به خوردگی و جوشپذیری مناسب هستند. قابل ذکر است که برخی از این فولادها از طریق آهنگری یا ریختهگری نیز تولید میشوند. فولادهای کمآلیاژ معمولا بدون عملیات حرارتی مناسب مورد استفاده قرار نمیگیرند. ترکیبات و مقادیر مختلفی از منگنز، سیلسیم، نیکل، کروم، مولیبدن، وانادیم و بور برای افزایش خواص فولادهای کوئنچ – تمپر به این فولادها افزوده میشود. ریزساختار این فولادها که متشکل از مارتنزیت تمپرشده و یا بینیت است از طریق عملیات حرارتی کوئنچ – تمپر فولادهای کمآلیاژ حاصل شده و منجر به تولید فولادی با چقرمگی مناسب میشود که این ویژگی قابلیت تغییرشکل بدون شکست را به همراه میآورد. میزان سختی و استحکام این ساختارها، تابعی از درصد کربن این فولادها است. فولاد 1/0044 در این گروه از فولادها قرار دارد.

فولادهای کربنمتوسط با استحکام بسیار بالا ( Medium Carbon ultra high strength steel )

این دسته از فولادها، گروهی از فولادها هستند که میتوانند استحکام تسلیم بیش از MPa 1380 داشته باشند. محصولات به دست آمده از این دسته از فولادها به شکل تسمه، میلگرد، ورق، لوله، قطعات فورجشده و سیمهای جوشکاری تولید میشوند. فولادهای کربن متوسط با استحکام بالا برای عملیات فورج داغ در محدوده دمایی 1230 – 1065 درجه سانتیگراد قابل استفاده هستند. برای جلوگیری از ترکهای تنشی ناشی از سردشدن قطعه در هوا، قطعات حاصل از فورج به آرامی در کوره سرد میشوند. قبل از شروع ماشینکاری این فولادها، معمولا عملیات نرمالیزاسیون در دمای 925-870 درجه سانتیگراد یا عملیات برگشت (تمپر) در دمای 675-650 درجه سانتیگراد و یا عملیات آنیل در کوره در دمای 845-815 درجه سانتیگراد انجام میشود. فرآیندهای ذکر شده منجر به ایجاد ریزساختاری سخت از پرلیت با اندازهدانه متوسط تا ریز میشود و نرخ ماشینکاری آن را تا حدود 50 درصد فولادهای خوشتراش افزایش میدهد.

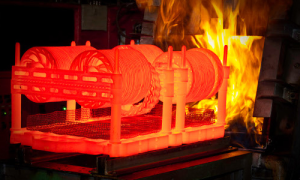

فولادهای کمآلیاژ با خواص دما بالا ( Low alloy steels with high temperature properties)

این گروه از فولادها دارای عناصری مانند نیکل، کروم، مولیبدن و وانادیم هستند. افزودن کروم و نیکل به آنها سبب پایداری حرارتی این دسته از فولادها در دمای بالا میشود و همچنین امکان استفاده از آنها در کاربردهای دما بالا را فراهم میآورد. فولاد ASTM A470 یک نمونه از فولادهای کمآلیاژ است که به دلیل خواص آن در دمای بالا، در ساخت موتور توربین از آن استفاده میشود. این گروه از فولادها در توربینهای تولید انرژی الکتریکی بسیار مورد استفاده قرار میگیرند.

فولادهای کمآلیاژ با قابلیت شکلپذیری ( Low alloy steels with formability )

این دسته از فلزات برای بهینهسازی شکلپذیری طراحی شدهاند. در برخی از این فولادها که حاوی آلومینیم هستند، این عنصر با نیتروژن موجود در فولاد ترکیب شده و موجب تشکیل رسوب نیترید آلومینیم درحین آنیل میشود. رسوبات نیترید آلومینیم موجب ایجاد یک بافت کریستالوگرافی مطلوب برای کشش عمیق میشوند. در نوع دیگری از این فولادها که بسیار کمکربن هستند، اتمهای بیننشین مانند کربن و نیتروژن، با عناصر کاربیدزا و نیتریدزا مانند تیتانیم و نیوبیم ترکیب میشوند و عدم حضور این عناصر به صورت بیننشین، موجب افزایش شکلپذیری میشود.

فولادهای با استحکام نهایی و استحکام تسلیم بالا (High tensile and high yield strength Steels)

در این دسته از فولادها منگنز، نیکل، کروم، مولیبدن و … به ترکیب شیمیایی افزوده میشود. این عناصر موجب افزایش استحکام زمینه فریتی، سختیپذیری و کنترل بهتر اندازه دانه میشود. این فولادها، الزامات و شرایط جوش مناسب مانند استحکام بالا، مقاومت به خوردگی، چقرمگی و خواص مکانیکی مناسب را فراهم میکنند و دارای استحکام تسلیم در محدوده MPa 830 – 480 و استحکام کششی در محدوده MPa 1030 – 620 هستند.

فولادهای کمآلیاژ استحکام بالا ( High-Strength Low-Alloy Steels )

فولادهای کمآلیاژ استحکام بالا به منظور رسیدن به خواص مکانیکی بهتر و مقاومت به خوردگی بالاتر نسبت به فولادهای ساده کربنی طراحی شدهاند.

این گروه از فولادها دارای 0/25 – 0/05 درصد کربن و حداکثر 2 درصد منگنز هستند و خواصی مانند جوشپذیری و شکلپذیری دارند. همچنین ممکن است مقادیر کمی کروم، نیکل، مولیبدن، مس، نیتروژن، وانادیم، نیوبیم، تیتانیم و زیرکونیم نیز در ترکیب شیمیایی آنها وجود داشته باشد.

دسته بندی فولادهای استحکام بالا کمآلیاژ

- فولادهای خود محافظ ( Weathering steels ) : فولادهای بسیار مقاوم در برابر خوردگی اتمسفری.

- فولادهای نوردی کنترلشده ( Control-rolled steel ) : طراحی شده برای ایجاد یک ساختار آستنیتی که در هنگام خنک شدن به یک ساختار فریت هم محور و ظریف تبدیل میشود.

- فولادهای پرلیت کاهش یافته ( Pearlite-reduced steel ) : فولادهای استحکام یافته از طریق دانههای ریز فریت و رسوب سختی. اما این فولادها دارای مقادیر کمی کربن هستند بنابراین ریزساختار آنها میتواند با مقادیر کمی پرلیت و یا حتی بدون پرلیت باشد.

- فولادهای میکروآلیاژ ( Micro alloyed steels ) : با افزودن مقادیر خیلی کم از عناصری مانند نیوبیم، وانادیم و تیتانیم برای بهبود اندازه دانه و رسوب سختی تولید میشوند.

- فولادهای فریت سوزنی (Acicular ferrite steels ) : فولادهای بسیار کمکربن با سختی پذیری بالا و قابلیت تبدیل شدن ریزساختار در هنگام سرد شدن به فریتهای سوزنی بسیار ریز با استحکام بالا.

- فولادهای دوفازی ( Dual-phase steels) : تولیدشده برای ایجاد ریزساختار فریتی که دارای نواحی کوچک مارتنزیت پرکربن با توزیع یکنواخت است و منجر به تولید محصولی با استحکام تسلیم پایین و نرخ بالای کارسختی میشود و در نتیجه فولادی با استحکام بالا و شکلپذیری عالی ارائه میکند.

قابل ذکر است که انواع مختلف فولادهای کمآلیاژ استحکام بالا میتوانند مقادیر کمی از کلسیم یا زیرکونیم برای کنترل شکل ناخالصیهای سولفیدی داشته باشند.

فولادهای پرکاربرد در صنعت و تولید شده در گروه صنعتی فولاد کاربین

فولاد 1.7225 (42CrMo4) با نام تجاری MO40

این گرید، از جمله فولادهای عملیاتحرارتیپذیر پرکاربرد در صنعت است که غالبا پس از انجام عملیات کوئنچ – تمپر مورد استفاده قرار میگیرد. استحکام بالا، چقرمگی و سختیپذیری مناسب، استحکام خستگی خوب، مقاومت در برابر ضربه در دماهای پایین از ویژگیهای قابل توجه این فولاد است. از این گرید میتوان برای ساخت قطعات خودرو، صنایع هوایی، چرخدنده، محورها و به خصوص محورهای تحت فشار استفاده کرد.

فولاد 1/6580 (30CrNiMo8) با نام تجاری VCN200

این فولاد، از جمله فولادهای عملیاتحرارتیپذیر کمآلیاژ است که حاوی نیکل، کروم و مولیبدن است و به دلیل چقرمگی بالای آن و قابلیت پوششدهی محدوده وسیعی از استحکام در شرایط عملیاتحرارتیشده، از جمله فولادهای پراهمیت و پرکاربرد در صنعت است و از آن میتوان برای ساخت قطعات بزرگ تحت تنش دائمی در صنایع خودروسازی و مهندسی مکانیک استفاده کرد.

فولاد 1.6582 ( 34CrNiMo6 ) با نام تجاری VCN150

فولاد 1/6582 فولادی عملیاتحرارتیپذیر و کمآلیاژ است که به دلیل استحکام بالا در شرایط عملیاتحرارتیشده با حفظ استحکام خستگی خوب بسیار موردتوجه قرار گرفتهاست. برای ساخت چرخدندهها، شفتها و قطعات انتقال نیرو میتوان از این گرید استفاده کرد.

فولاد 1.1191 (Ck45)

این فولاد، فولادی کربن متوسط (0/5 – 0/48 درصد کربن) است که دارای قابلیت جوشپذیری و ماشینکاری خوب، استحکام بالا و چقرمگی مناسب است ولی به دلیل عدم وجود عناصر آلیاژی مناسب در ترکیب شیمیایی آن، سختیپذیری کمی دارد اما با این وجود، از طریق عملیات سختکاری القایی یا شعلهای، سختی سطح آن را میتوان به HRC 54 – 60 رساند. از این گرید فولاد، میتوان در ساخت قطعات خودرو و پیچ و مهره بهره برد.

فولاد1.7176 (55Cr3)

همانطور که پیشتر گفته شد، این گرید از جمله فولادهای فنر است که دارای کروم، منگنز، فسفر، سیلسیم و گوگرد است و از آن برای ساخت فنر، تیغههای برش پلاستیک و سیستمهای تعادل وسایل نقلیه استفاده میشود.

فولاد 1.7131 ( 16CrMn5 )

همانطور که در قسمت فولادهای سختشونده سطحی گفته شد، این فولاد از جمله فولادهای سختشونده سطحی ( سمانته ) است که سختی سطح و مقاومت به سایش بالا همراه با قابلیت ماشینکاری خوب ارائه میکند. استحکام کششی این فولاد MPa 600 است و در ساخت چرخدنده، پیچ و مهره، پیستون، میللنگ و اهرمهای مقاوم از آن استفاده میشود.